变频器加速时间调整方法-变频器加减速时间设定

时间:2016-01-08 10:27 来源:未知 作者:admin 点击:次

异步电动机在额定频率和电压下直接启动时,启动电流很大。使用变频器后,由于其输出频率可以从很低时开始,频率上升的快慢可以任意设定,从而可以有效地将启动电流限制在一定范围内。

首先,延长变频器的启动时间(加速时间),变频器不会因启动时间过长而出错。变频器的过流保护功能非常灵敏,但是也不会因变频器的加速时间由原来的5—10秒调整到20秒而变得更灵敏。负载经常出故障,负载很容易抱死,这个事实不能改变,应该从变频器的电流限制功能或转矩上限来入手,实际上就是设置变频器的最大运行电流,当变频器的最大运行电流达到设定值时,变频器应该马上降低输出频率,使电机的运行电流控制在变频器的设定范围,电机的转矩就在可控范围内,不至于损坏设备或烧电机。

不同的变频器对升速时间的定义不太一致,一般分两种情况。一种是工作频率从0Hz上升到基本频率所需时间;另一种是工作频率从0Hz上升到最高频率所需的时间。各种变频器都为用户提供了可在一定范围内任意设定升速时间的功能,所规定的设定范围各不相同,最短的为0~120s,最长的可达0~6000s。

从减小电动机启动电流的角度来说,加速时间应设定得长一些,但加速时间过长会影响系统的工作效率,因此其设定的基本原则是,在电动机的启动电流不超过允许值的前提下,尽可能地缩短加速时间。

变频器加减速时间设定

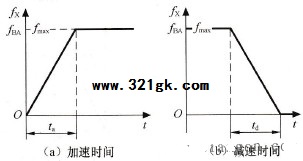

加速时间就是从变频器输出频率为零上升到最大频率所需的时间,加速时间的定义如图 (a)所示。减速时间是指从变频器输出频率从最大值下降到零所需的时间,减速时间的定义如图 (b)所示。在电动机加速时须限制频率的上升速率以防止加速过电流,减速时则限制频率的下降速率以防止减速过电压。

电动机加速度dω/dt取决于加速转矩(Tt、T1),而变频器在启动、制动过程中的频率变化率则根据变频调速系统的要求设置。若电动机转动惯量J大或电动机负载变化率大,按预先设置加速时,有可能出现加速转矩不够的现象,从而造成电动机失速,即电动机转速与变频器输出频率不协调,造成变频器过电流或过电压。因此,需要根据电动机的转动惯量和实际负载合理设置加、减速时间,以使变频器的频率变化率能与电动机的转速变化率相协调。系统的加、减速时间不宜设置得太长,因为时间太长将影响生产效率,特别是变频调速系统频繁启动、制动时。

图 加、减速时间的定义

将加速电流限制在变频器过电流容量以下,不使因过电流失速而引起变频器跳闸。减速时间设置的要点是:防止平滑滤波电路的电压过高,不使因再生过电压而使变频器跳闸。加、减速时间可根据负载计算出来,但在调试中常按负载和经验首先设置较长的加、减速时间,通过启、停电动机观察有无过电流、过电压报警;然后将加、减速设置时间逐渐缩短,以运转中不发生报警为原则,重复操作几次,便可确定出最佳加、减速时间。不同变频器对加、减速时间的定义不完全一致,主要有以下两种。

①变频器的输出频率从零上升到基本频率所需要的时间。

②变频器的输出频率从零上升到最高频率所需要的时间。

在通常情况下,变频调速系统的最高频率和基本频率是一致的,在进行加速或减速时间预置时,应该考虑加速或减速过程不是在零频率与fBA之间进行的。因此,每个程序步的实际加速或减速时间并不等于预置的加速或减速时间。实际加速所需时间的计算方法如下。

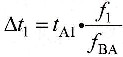

实际加速时间△t1为

(1) (1)

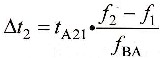

实际加速时间△t2为

(2) (2)

式中:tA1、tA21为预置的加速时间。

对于某些生产机械设备,出于生产工艺的需要,要求加、减速时间越短越好。对此,有的变频器设置了加、减速时间的最小极限功能,其基本含义如下。

①最快加速方式。在加速过程中,使变频器输出电流保持在变频器允许的极限状态(IA≤150%/N,IA是加速电流,IN是变频器的额定电流)下,从而使加速过程最小化。

②最快减速方式。在减速过程中,使变频器直流回路的电压保持在变频器允许的极限状态(UD≤95% UDH,UD是减速过程中的直流电压,UDH是直流电压的上限值)下,从而使减速过程最小化。

③最优加速方式。在加速过程中,使变频器输出电流保持在变频器额定电流的120%(IA≤120%/N),使加速过程最优化。

④最优减速方式。在减速过程中,使变频器直流回路的电压保持在直流电压上限值的93% (UD≤93% UDH),使减速过程最优化。

(责任编辑:admin) |