1引言

近年来,随着国家节能减排力度的加大,许多工业锅炉房及小型火电厂停止了供汽、发电。但这些锅炉同时还承担着城市集中供热的任务,不能停止运行。工业及发电用汽参数基本上是中温中压以上的,这样高品质的蒸汽单纯用来供热,造成能源浪费,而使运行费用居高不下。

汽轮机是将蒸汽的能量转换成为机械功的旋转式动力机械。主要用作发电用的原动机,也可直接驱动各种泵、风机、压缩机和船舶螺旋桨等。还可以利用汽轮机的排汽或中间抽汽,满足生产和生活上的供热需要 。因此越来越多的企业选择运用工业汽轮机拖动锅炉鼓、引风机、锅炉给水泵及首站循环泵等动力机械装置来达到供热目的。但汽轮机在运行的过程中往往会产生多余的热量,如果没有相应能力转换那么多余能量就会白白浪费掉。

2、汽轮机拖动异步机发电变频调速系统设计方案

2.1 汽轮机拖动异步并网发电系统设计方案

2.1.1直接方案

这种方案是异步机的发电动力端口直接与电网相连,当汽轮机拖动电机转子速度高于定子磁场转速,电机处于发电状态。

2.1.2 加异步变频方案

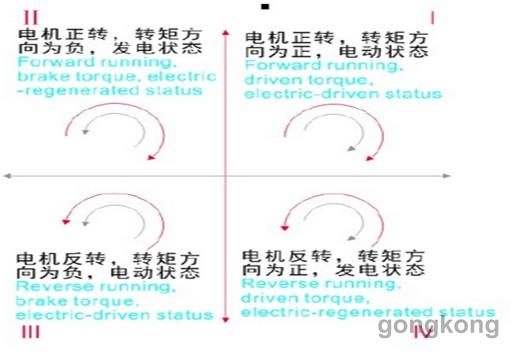

这种方案是在异步电机与电网间加台四象限能量回馈型变频器以实现精确能量转换,汽轮机带动异步机调速无任何要求限制,多余能量无扰反馈于电网。表1所示为两种方案的比较。

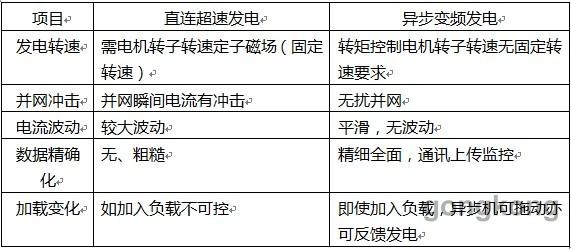

表1 两种方案的比较

直观可见异步变频发电优势,由此我们公司极力推荐本方案应用。

2.2异步变频器结构

高压变频器构成如下:

(1)移相变压器,输入电压10KV,输出580VAC 27绕组;允许输入电压波动范围+10%~-15%;

(2)能量回馈的功率单元,HPU580/096F X 27,额定输入电压580VAC ,单元直流工作电源900VDC;

(3)速度传感器型号:EC100P25-L5PR-1024

2.3控制原理

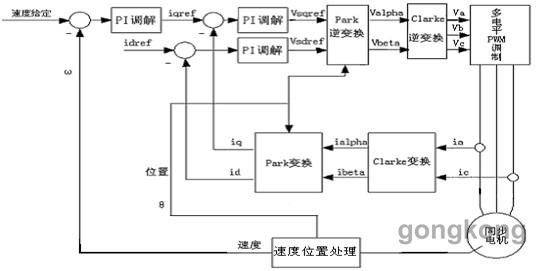

HIVERT-YVF系列变频器采用转子带速度反馈的矢量控制技术。在转子磁场定位坐标下,电机定子电流分解成励磁电流与转矩电流。维持励磁电流不变,控制转矩电流也就控制了电机转矩。电机转速采用闭环控制。实际运行中给定转速与实际转速的差值通过PID调节,生成转矩电流IT*。经过矢量变换将IT*、IM*与实际反馈回的励磁电流IM转矩电流IT相比较,经过空间矢量控制,最终生成三相电压驱动信号,如图1所示,

图1 矢量控制原理框图

电机三相电流反馈ia、ic经传感器采样,然后再根据转子位置电气角度θ进行Clarke变换,变换后输出ialpha、ibeta;ialpha、ibeta经Park变换输出id、iq;id、iq值与给定值iqref、idref求误差,进行PI调节后输出Vsqref、Vsdref;Vsqref、Vsdref和转子位置电气角度θ经过Park逆变换输出Valpha、Vbeta;Valpha、Vbeta经过Clarke逆变换输出电机定子三相电压Va、Vb、Vc值;三相电压Va、Vb、Vc值作为PWM(脉宽调制)的比较值比较输出PWM波形到逆变器从而驱动电机旋转。

图2 能量回馈的功率单元框图

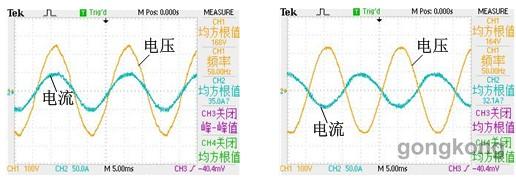

如图2所示,HIVERT-YVF系列产品理论具备100%额定功率的能量回馈能力。功率单元利用IGBT进行同步整流:同步整流控制器实时检测单元输入电压幅值及相位,通过控制整流侧IGBT所产生的电压与单元输入电压的相位差,从而控制电功率在电网与功率单元之间的流向——单元电压相位超前,功率单元将电能回馈给电网,反之电功率由电网注入功率单元,波形如图3所示。

(a)电动运行同步整流状态 (b)发电运行能量回馈状态 图3 变频器输入侧U相电压、电流波形示例

电功率的大小及流向由单元电压决定。就同步整流而言,整流侧相当于一个稳压电源,相位差偏差通过矢量控制算法、PID调节生成。

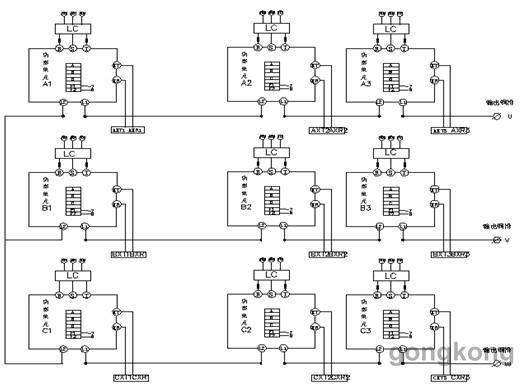

滤波环节反馈时经LC滤波装置可有效大大降低反馈电网谐波量,如图4所示。

图4 功率单元串联图

2.4 有PG矢量控制方式

HIVERT-YVF系列变频器采用有PG矢量控制方式,在全频率段稳定输出正弦波电流。系统可以对励磁电流和转矩电流分别进行控制,并具有动态响应速度快、电机的加(减)速度特性好等优点。此外,由于系统配置速度编码器,因此电机调速范围广,且系统能够实时准确的监测电机实际转速,具有电机超速保护能力。另外,在配合外部保护信号情况下,可实现短时、快速有效电气制动。

2.5额定功率回馈能力

HIVERT-YVF系列变频器中功率单元采用PWM全控整流方式,功率单元利用IGBT进行同步整流,通过控制整流侧IGBT所产生的电压与单元输入电压的相位差,从而控制电功率在电网与功率单元之间的流向,使变频器最大回馈功率达到额定输出功率,达到短时制动的要求。

2.6自动识别参数功能

对于矢量控制方式下所需的电机相关数据,HIVERT-YVF系列变频器可通过“空载启动”模式进行参数辨识,检测空载励磁电流I0和转子时间常数Tr,这两个参数对于变频器能否以最优性能运行至关重要。

2.7转速闭环控制

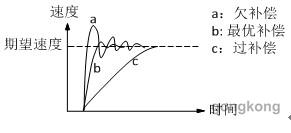

在电机运行过程中,转速通过脉冲编码器构成闭环控制。如图5所示,HIVERT-Y(T)VF系列变频器速度调节器会自动调整电机速度,以达到最快的速度响应、最小的超调范围。

图5 转速闭环控制

2.8电流闭环控制

如图6所示,在电机运行过程中,电流通过霍尔传感器构成闭环控制。HIVERT-YVF系列变频器电流调节器会自动调节变频器输出电流,以达到最快的电流响应、最小的电流波动,如图6所示。

图6 电流闭环控制

2.9电流响应

无需电网相序,自动并网,实时实现能量转换回馈,其具有特色的转矩控制算法实现了高效的能量转换,如图7所示。

图7 能量转换回馈

2.10变频器控制方式

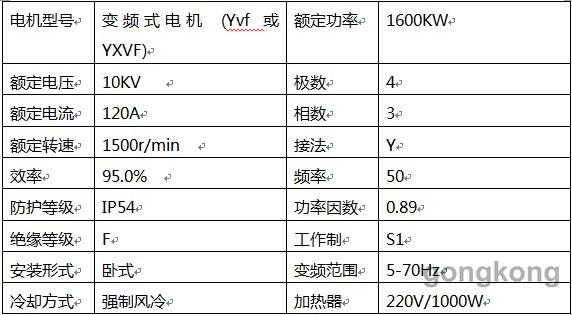

电机的基本参数如表2所示。

表2 电机的基本参数:

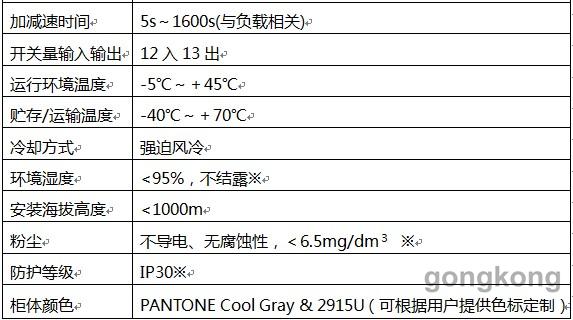

变频器选型如表3所示。

表3 变频器选型

2.11 变频器控制系统

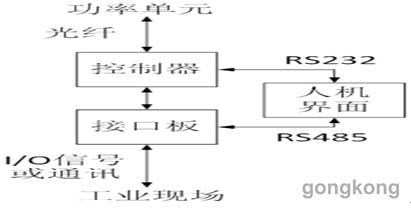

控制系统由控制器、I/O接口板和人机界面组成,如图8所示。

图8 控制系统组成

2.12 变频器内部控制器

控制器由“光纤板、信号板、主控板、电源板、连接板、母板”组成。控制器内各PCB板相互配合实现控制功能,内部信号传输:

(1)光纤板通过光纤与功率单元传递数据信号,每块光纤板控制一相的所有单元:光纤板周期性向单元发出脉宽调制(PWM)信号或工作模式;单元通过光纤接收其触发指令和状态信号,并在故障时向光纤板发出故障代码信号。

(2)信号板配置有编码器接口,并采集变频器的输出电压、电流信号。信号板将模拟信号进行隔离、滤波和量程转换。转换后的信号提供给主控板,用于变频器控制、保护。

(3)主控板采用数字信号处理器(DSP),运用正弦空间矢量方式产生脉宽调制的三相电压指令,实现对电机控制的所有功能。通过RS-232通讯口与人机界面主控板进行交换数据,提供变频器的状态参数,并接受来自人机界面主控板的参数设置。

(4)电源板提供+5V、±15V电源,分别用于控制板、信号板供电。

2.13 工况主控制方式:

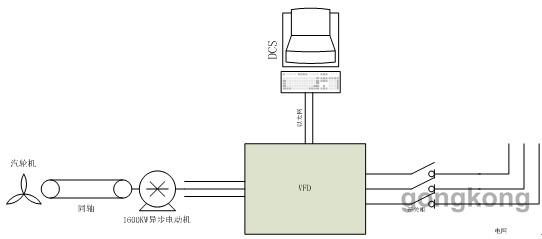

具体实现控制方式如图9所示。

图9 工况主控制方式

如图所示:

(1)电机与汽轮机同轴,汽轮机有开度值(送给DCS)。 (2)汽轮机转速波动为30~100r/min,汽轮机起机后达到目标转速后启动变频器,变频器通过转速跟踪方式启动,快速跟踪当前汽轮机的转速。 (3)1600KW异步电动机装有温度传感器,该温度传感器信号送至DCS系统. (4)由于阀门开度决定汽轮机所能提供的最大能量,为防止汽轮机被变频器拉停,汽轮机阀门开度值应该作为系统重要的保护值之一,阀门开度值由传感器送至DCS系统中,DCS将汽轮机阀门开度值送至变频器,变频器通过阀门开度值调节输出转矩大小。 (5)当前内网所消耗的电量值通过电表传送至DCS,该值是通过以太网传送至变频器,作为电机发电量的目标值,该值也是系统保护的重要参数之一,电机的最大发电量不能超过场内所消耗的电量总量,电机应用发电量与目标值之间的比例或者差值设定发电量保护值,该功能主要是为了防止过度发电。 (6)变频器与DCS之间通信如果存在断线时,变频器中可设置断线保护状态,改状态可以为停机或者保持当前状态运行。 (7) 控制距离:中控室与变频器室距离约200m,变频器与电机距离约100m。

3 结束语

异步电动机通过四象限变频器轻而易举可实现能量转换,多余热量转换为电能反馈于电网,节能效果显著,经济效益相当可观。 (责任编辑:admin) |

高压变频器在热源厂汽轮机拖动异步机发电应用图解

时间:2018-03-07 09:30来源:未知 作者:admin 点击:

次

1引言 近年来,随着国家节能减排力度的加大,许多工业锅炉房及小型火电厂停止了供汽、发电。但这些锅炉同时还承担着城市集中供热的任务,不能停止运行。工业及发电用汽参数基

顶一下

(0)

0%

踩一下

(0)

0%

------分隔线----------------------------

- 上一篇:智慧城市建设中的相关应用

- 下一篇:高压变频器在联美热力供暖二分厂的供电改造方案

- 发表评论

-

- 最新评论 进入详细评论页>>