当今,大众电子几乎都通过高性能装配机器来生产制造。对于这类快消品而言,时间就是金钱。因此,在这一领域,生产设备需具备两大特性:一是能实现产量的最大化,二是将加工时间降至最低,以确保通过最简单的连续操作实现最大的产量输出。

不过,在面对复杂的操作流程时,若要确保准确性且任何时候都可再生产,那么功能优越且体积小的微电机是必不可少的。

西门子开发了尖端的SIPLACE X贴片机系列,旨在为全球电子产品制造商提供更具有成本效益的印刷电路板(PCB)装配解决方案,其每小时可组装80000个组件,还可处理6 x 6毫米规格超小的01005元件,特别是当其放在高速转换器上时。与所有复杂的机器一样,驱动技术也至关重要。

为了处理专业度最高的任务,该团队与微电机专家FAULHABER共同研发了SIPLACE X系列。该项目的实施为简化组件提供了坚实的基础。其结果是,在项目初始阶段他们就开发出了一流的解决方案,其高性能贴片机为高端领域印刷电路板组装设置了新标准。

装配机由“同步”操作的众多独立部件组成。首先,移动端口的贴装头会收集输送机(供应模块)的组件,然后将其传输到目标站位,例如印刷电路板,最后准确地添加组件。组件的收集和印刷电路板的定位均需要大量时间,因此“行程”越少,生产速度就越快。另一重要元素是组件供料。目前,组件由皮带和滚轴传送,其原理类似于经典的摄影(卷胶卷)。皮带上的供料器中包含组件和边缘穿孔的皮带,以确保准确运输。当皮带轮进入输送机后,贴装头会随时收集这些组件,如此往复运行。

宽度为8、12、16至88毫米的传送带模块

在该过程中,维持接收位置和接收速度的准确性至关重要。即使只有几个组件或一个接一个来自相同的皮带,也必须保证它们在任何时候都可供应。

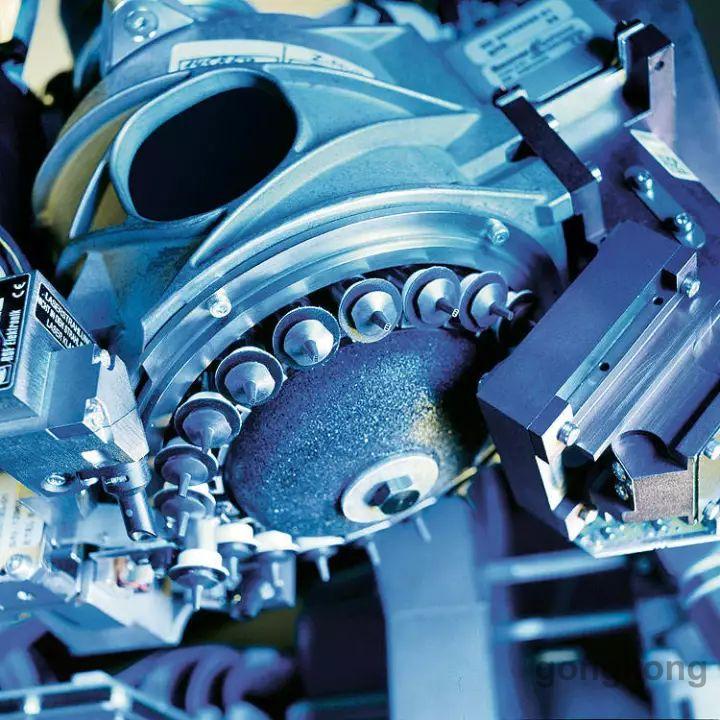

高速应用程序20-segment Collect & Place unit贴装头作为先进机器的核心部分已被证明极具有挑战性。一方面,它是一个高度动态的组件,拥有超轻型结构,没有大量惯性。另一方面,它可在任意时间容纳更多的部件。每周期组件数量越高,贴装头在印刷电路板和接收位置间来回移动的频率就越低,这加快了操作速度。设计工程师利用新的20-segment Collect & Place (C&P) unit解决了这一问题。

20个收集头

其贴装头可通过取量管的负压来提取和夹持组件,连接取量管的相机会记录组件位置,并与目标位置比对,然后对取量管上的微电机发出指令以转到正确位置。20-segment C&P贴装头含有20个取量管,每个都含有电机。贴装头呈锥形,这为组件提供了更大的空间,也意味着贴装头上方的空间很窄,因此,含有微电机的取量管几乎没有可移动空间。在这种情况下,只有定制设计的高度专业的轻质紧凑型解决方案才能满足要求。

此外,这20个无刷直流电机直径只有8到9毫米(含有位置传感器),略微呈锥形,特别适用于连续操作的定位任务。然而,这需要优异的驱动控制,为此,两大专家合作也验证了该方案。研究小组采用了协同方式替换电机上两个单独的控制器和其他组件,并将电机的电子控制集成到其他组件的控制板中,这大大节省了空间并提升了装配效率。

为了使20-segment C&P贴装头发挥更佳的工作性能,组件供料也必须保证极高的精度。除了需要更高的速度外,转换操作的简便性和应用的通用性也至关重要。

目前,组件供料的标准是宽度为30毫米及以上的输送机,可容纳一至三个传送带(标准带的宽度为8、12、16或88毫米)。当组件发生改变时,需更换所有的传送带和输送机,即使只有一个组件不同。为了提高效率,需在约30毫米的指定空间内配置三个独立的输送机以实现三条馈线。

Faulhaber直流无刷伺服电机

此处,可使用直径为15毫米较“大”的微电机,其中两个相邻,第三个则置于后侧。不过,用于X-Feeder的新电机的最大直径约为10毫米。由于拥有特殊的高能磁体,这些新电机所拥有的性能水平可与直径为20-25毫米的电机相媲美。同时,该驱动系统可抵消传送带的牵引力;若超过限值,传送带就会穿孔撕裂。这对微电机而言极具挑战性,因此,微驱专家Faulhaber为每个皮带输送机配置了两台电机。

这两台电机在同一个螺旋齿轮轴上运行,可驱动齿轮并带动皮带输送机。该装置确保了动力和扭矩无论何时均在安全范围内。X-Feeder电机还确保了在40毫秒内实现±25μM的可靠定位,这有助于20-segment C&P贴装头实现安全供给。 (责任编辑:admin) |

Faulhaber微电机助力西门子刷新标准

时间:2018-02-01 10:47来源:未知 作者:admin 点击:

次

当今,大众电子几乎都通过高性能装配机器来生产制造。对于这类快消品而言,时间就是金钱。因此,在这一领域,生产设备需具备两大特性:一是能实现产量的最大化,二是将加工时

顶一下

(0)

0%

踩一下

(0)

0%

------分隔线----------------------------

- 上一篇:组态网关外网访问方案详细说明

- 下一篇:菲尼克斯电气智慧管廊解决方案

- 发表评论

-

- 最新评论 进入详细评论页>>