模拟量定义为:在时间和数上都是连续变化的信号。指经PT、CT等各类传感器传送过来的电压、电流、频率等信号,即模拟量。

模拟量是指变量在一定范围连续变化的量也就是在一定范围(定义域)内可以取任意值.数字量是分立量不是连续变化量只能取几个分立值二进制数字变量只能取两个值一般模拟量是指现场的水井水位、水塔水位、泵出口压力和出口流量等模拟量,需要通过多路复用芯片完成多路数据的采集和模数转换器完成模拟量和数字量的转换,再将采集的数据给CPU处理。 模拟量输入:使用MOV指令,输入为AIW0或AIW6(看你plc是否自带模拟量输入),输出为VW0,

模拟量输出:使用MOV指令,输出为VW2,输出为AQW0或AQW6(看你PLC是否自带模拟量输入),

模拟量输入输出,PLC自带模拟处理。

比如输入4-20ma信号,模拟量输入通道是0-20ma,则输入信号输出到VW0,对应的为6400-32000.输出一样。

在工业控制中,某些输入量(如压力、温度、流量、转速等)是连续变化的模拟量,某些执行机构(如伺服电动机、调节阀、记录仪等)要求PLC输出模拟信号,而PLC的CPU只能处理数字量。模拟量首先被传感器和变送器转换为标准的电流或电压,如4~20mA,1~5V,0~10V,PLC用A/D转换器将它们转换成数字量。这些数字量可能是二进制的,也可能是十进制的,带正负号的电流或电压在A/D转换后一般用二进制补码表示。

D/A转换器将PLC的数字输出量转换为模拟电压或电流,再去控制执行机构。模拟量I/O模块的主要任务就是完成A/D转换(模拟量输入)和D/A转换(模拟量输出)。

模拟量模块有三种:模拟量输入模块、模拟量输出模块、模拟量输入/输出模块。

(Ⅰ) PLC模拟量输入模块

模拟量输入模块又称A/D模块,将现场由传感器检测而产生的连续的模拟量信号转换成PLC的CPU可以接收的数字量,一般多为12位二进制数,数字量位数越多的模块,分辨率就越高。

(Ⅱ) PLC模拟量输出模块

模拟量输出模块又称为D/A模块,把PLC的CPU送往模拟量输出模块的数字量转换成外部设备可以接收的模拟量(电压或电流)。模拟量输出模块所接收的数字信号一般多为12位二进制数,数字量位数越多的模块,分辨率就越高。

利用PLC解决工业现场信号干扰问题

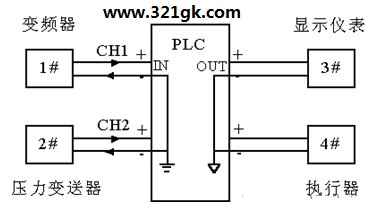

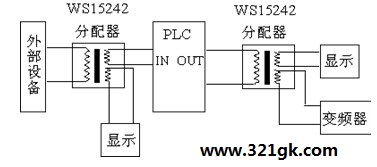

生产过程监视和控制中要用到多种自动化仪表、计算机及相应执行机构,过程中的信号既有微弱到毫伏级的小信号,又有数十伏的大信号,而且还有高达数千伏、数百安培的信号要处理。从频率上讲,有直流低频范围的,也有高频/脉冲尖峰。设备、仪表间互扰成为系统调试中必须要解决的问题。除了电磁屏蔽之外,解决各种设备、仪表的“地”,也即信号参考点的电位差,将成为重要课题。因为不同设备、仪表的信号要互传互送,那就存在信号参考点问题。换句话说,要使信号完整传送,理想化的情况是所有设备、仪表中的信号有一个共同的参考点,也即共有一个“地”。进一步讲,所有设备、仪表的信号的参考点之间电位为“零”。但是在实际环境中,这一点几乎是不可及的,这里面除了各个设备、仪表“地”之间连线电阻产生的电压降之外,尚有各种设备、仪表在不同环境受到干扰不同,以及导线接点经受风吹雨淋,导致接点质量下降等诸多因素。致使各个“地”之间有差别。以示意图一为例。

图一中标明有两个现场设备仪表向PLC传送信号以及PLC向两台现场设备仪表发出信号。假定传送的均为0-10VDC信号。理想情况,PLC及两个现场设备“地”电位完全相等。传送过程中又没有干扰,这样从PLC输入来看,接收正确。但正如前所述,两个现场设备通常有“地”电位差,举例来讲,1#设备“地”与PLC“地”同电位,2#设备比它们的“地”电位高0.1V,这样1#设备给PLC的信号为0-10V,而2#设备给PLC的为0.1V-10.1V,误差就产生了,同时1#,2#设备的“地”线在PLC汇合联接。将0.1V电压施加在PLC地线条上,有可能损坏PLC局部“地”线,同时在显示错误数据,由此引起的问题在现场调试中屡有出现。例如某大型建材公司的生产线调试中,使用美国AB-PLC接国内某厂家手操器。AB-PLC的数据采集板有每八个通道,八个通道共用一个12位A/D,经过变换后,由12个光耦实现与主机隔离。它的八个通道输入之间并没有隔离,致使八个通道输入信号每个单独接入采集板均正常,接入两个或多于两个外部信号时,显示数字乱跳,故障无法排除。又如航天某部门测试发动机各点温度,使用K型偶作为传感器,同上述相似,仅测试一点一切正常,但是向主机接入两点或两点以上温度时,显示的温度明显错误。这两种情况在接入隔离器后,均正常。

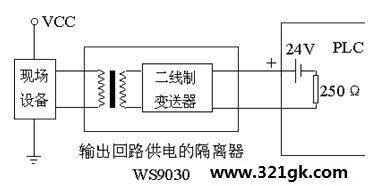

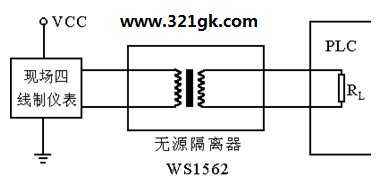

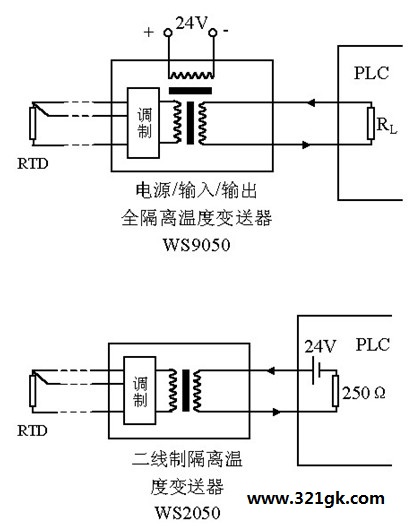

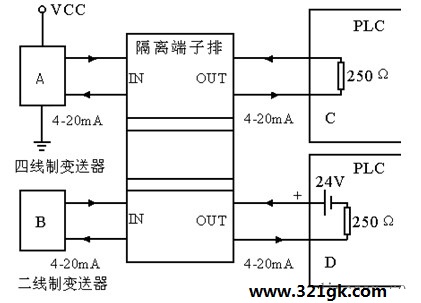

有时现场仪表在配套时,由于协调不利,产生了如下情况,接收信号设备(例如接收4-20mA)接口连接为两线制方式,也即接收口为一个24V电源与一个250Ω相串联。接口两根线:一个为24V正极,一个为250Ω一端控制工程网版权所有,适于连接现场两线制变送器。假如现场设备为四线制变送器,输出4-20mA。这样进行直接连接将造成电源冲突。解决方法是采用隔离器将现场来的4-20mA接收并隔离,在隔离器的输出部份接入一个标准的两线制变送器,以应对接收设备的接口。如图三。

隔离器要保证输入/输出两个部分隔离,外加工作电源24V在为输入、输出部份供电同时控制工程网版权所有,必须确保在电气上与两个部分隔离。这种输入/输出/外加工作电源之间全部相互隔离的器件常称为三隔离或全隔离器件。 从理论上讲这种供电方式,不管隔离器数量多少,均可用一台24V电源供电,不会产生干扰。

显然省去外接电源,使接线更简捷,且功耗低、自身热量低、可靠性高。

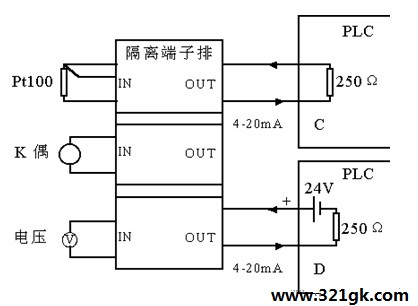

另一种方式是传感器和变送器分成二个部分,传感器放置在现场指定地点,变送器制造成隔离式放置在控制室中。面对PLC两种接口方式,图六给出了以Pt100为传感器的隔离变送器使用连线图。附带说一点,处理Pt100这类温度变送器都考虑到了Pt100的长线补偿及线性化处理。

隔离端子品种繁多,接口处也不尽相同,如何正确选择是设计中的重要问题。图七标示出两个端子排与外部仪表相连接图。用以说明选择方法。

A、B表示向PLC输送信号的外部仪表

图八所示选择相对简单。例如输入为Pt100或K偶接受设备为C方式,选用三隔离式WS9050,WS9060为宜。 (责任编辑:admin) |

PLC模拟量数据的处理-利用PLC解决工业现场信号干扰问题

时间:2016-05-25 11:47来源:未知 作者:admin 点击:

次

模拟量定义为:在时间和数上都是连续变化的信号。指经PT、CT等各类传感器传送过来的电压、电流、频率等信号,即模拟量。 模拟量是指变量在一定范围连续变化的量也就是在一定范

顶一下

(0)

0%

踩一下

(0)

0%

------分隔线----------------------------

- 发表评论

-

- 最新评论 进入详细评论页>>