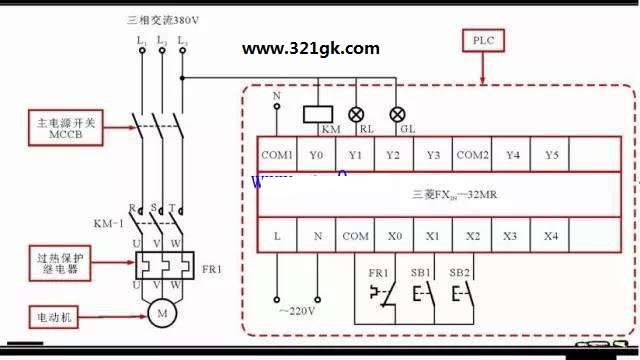

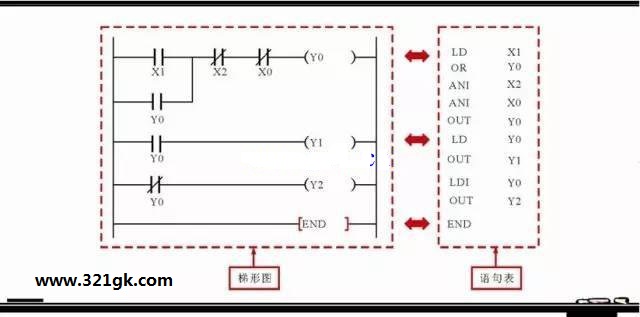

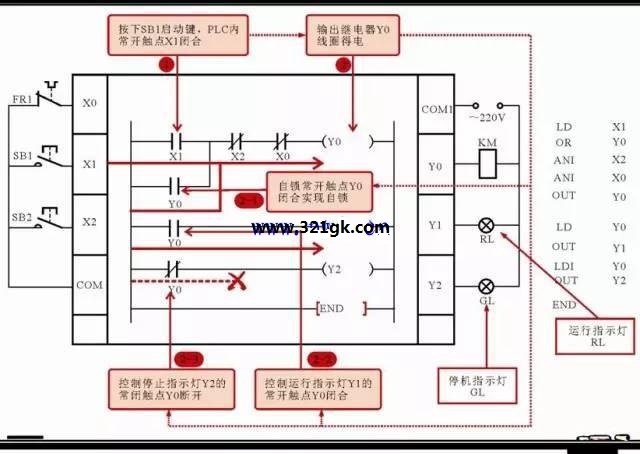

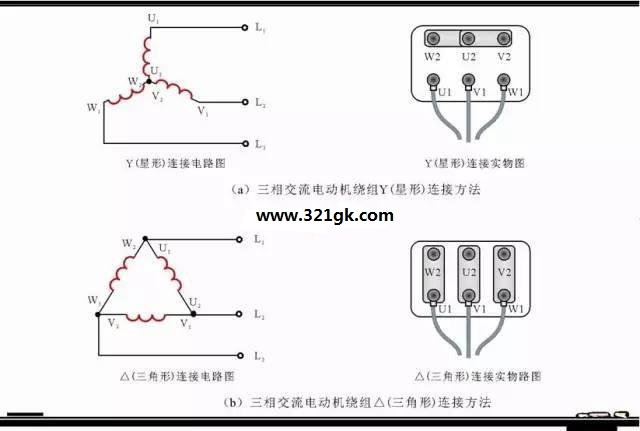

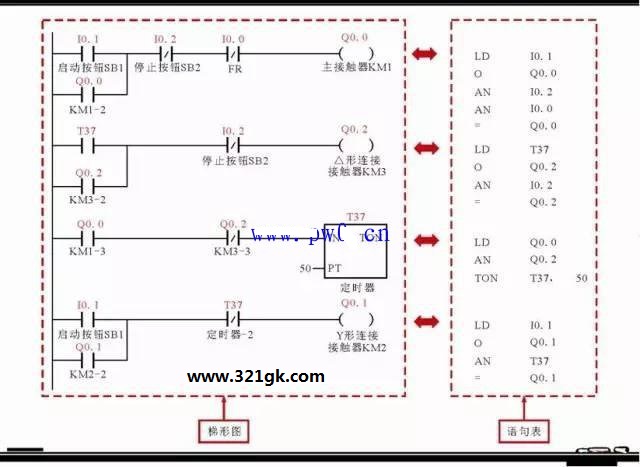

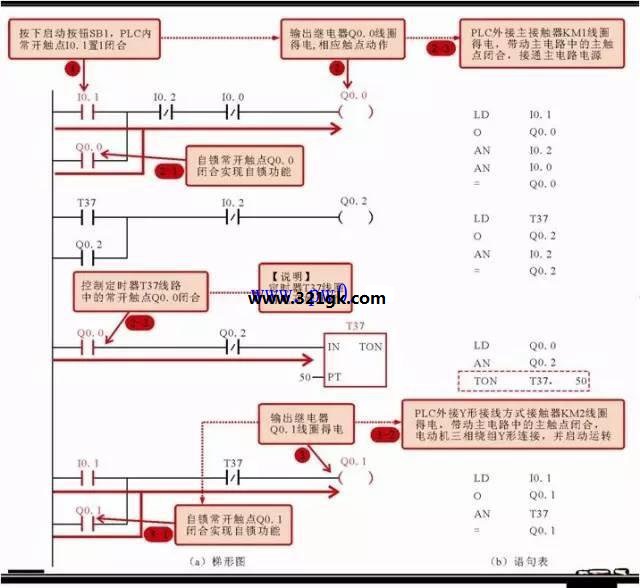

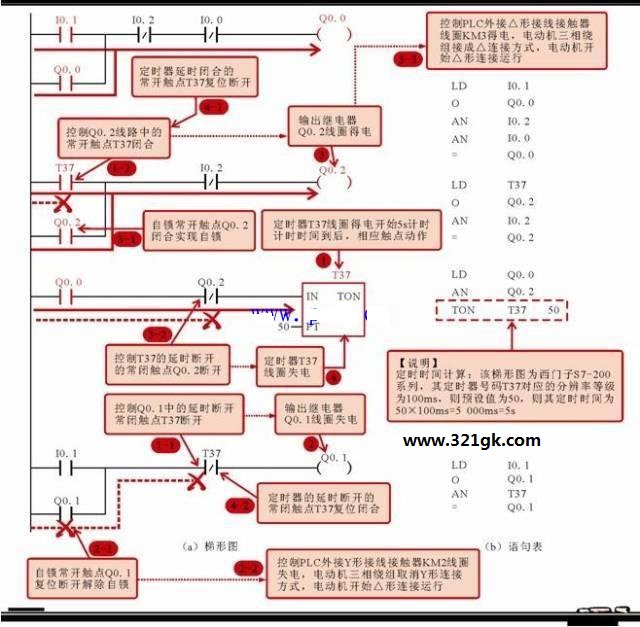

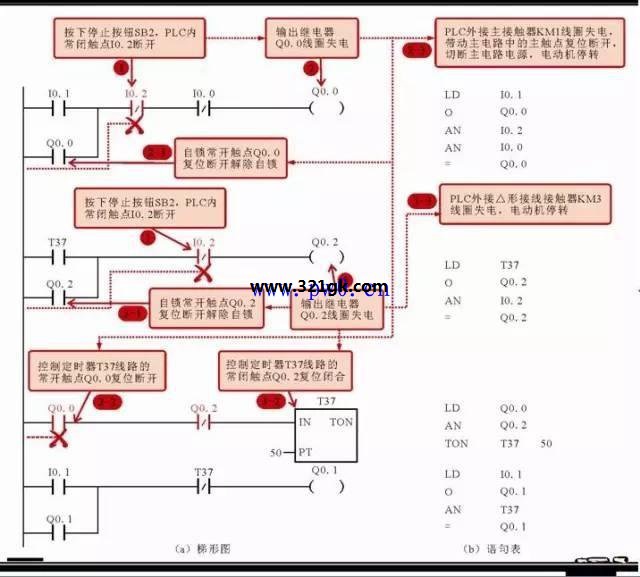

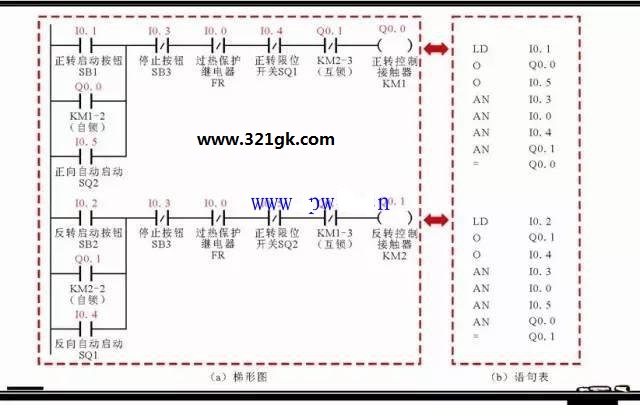

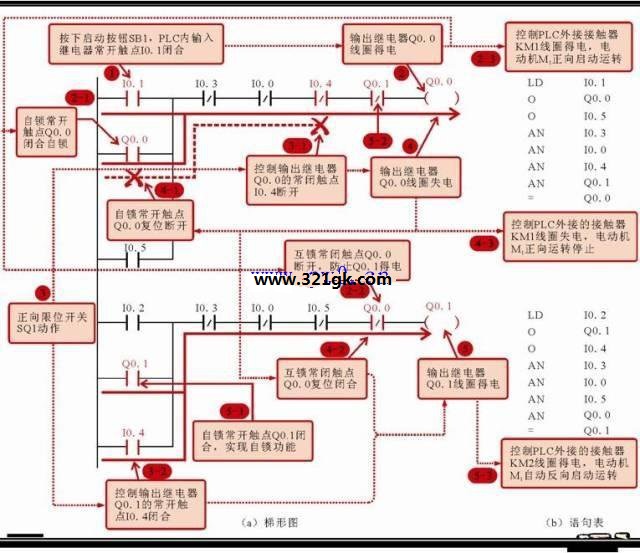

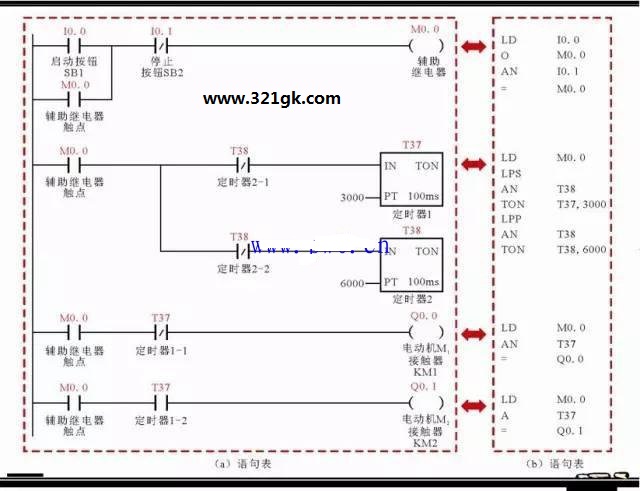

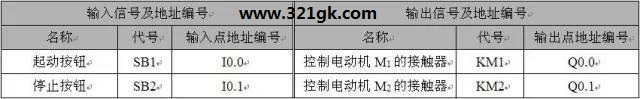

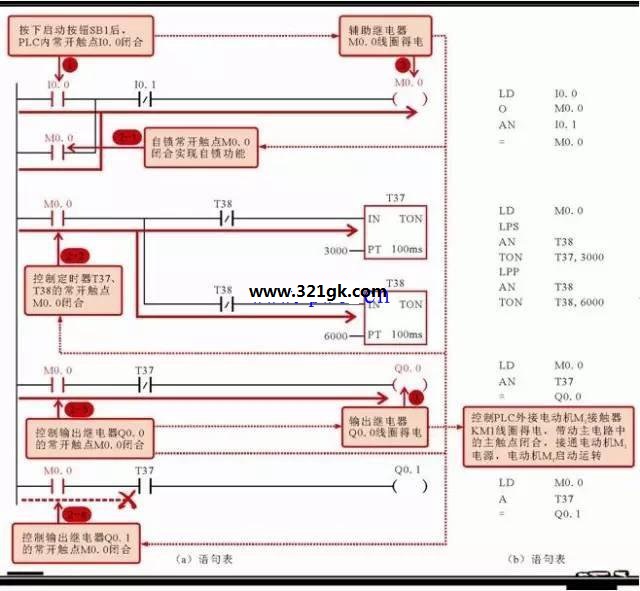

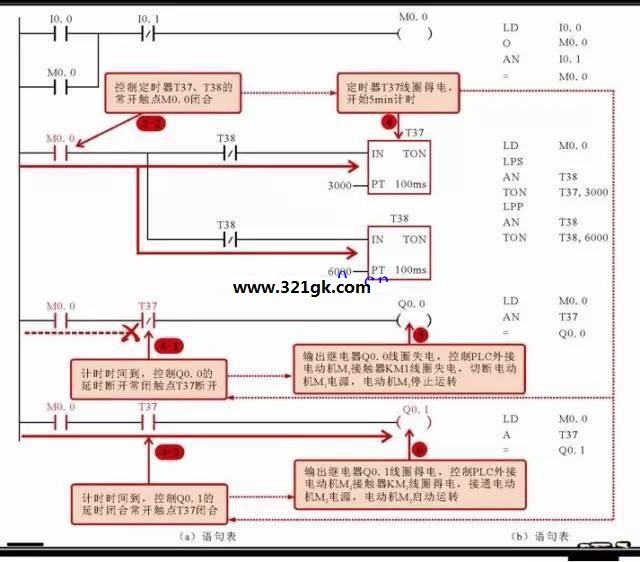

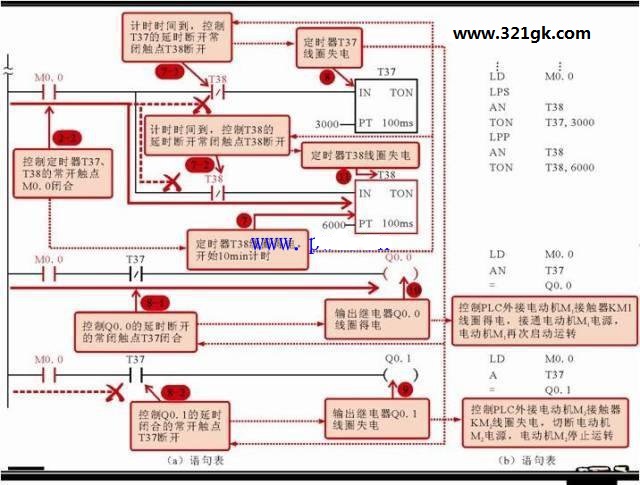

1.变频器谐波干扰。 2.线缆干扰。 3.强电磁干扰。 其中前两种干扰尤为重要,在生产应用中经常造成PLC输入点信号虚假信号产生,所以对信号干扰必须进行消除。 在实际设备维护和使用过程中有一些经验可以和大家一起分享,或许能给现场维护人员以帮助。 干扰信号的具体消除方法如下: 1.重新制定接地极。一般视地下导电物质的导电性决定地埋导体的大小。接地电阻一般要小于4欧姆。PLC接地极要距离变频器及动力接地线30-50米(有条件的50米以上为佳)。 2.改造所用的信号线缆,交流信号线缆在有电流通过的情况下对同向紧密排布的线缆会造成影响,行程感应电压,对PLC输入点或输出点的电压开关信号来讲就会行程干扰。所以有必要将有条件可以换的信号线缆换成屏蔽电缆。 3.使用电容滤波,在输入点对公共端接入适当电容,一般几十μ即可。功率可以适当增大。 电动机控制系统plc梯形图转换语句表图解 三相交流感应电动机连续控制电路中的PLC梯形图和语句表 三相交流感应电动机连续控制线路基本上采用了交流继电器、接触器的控制方式,该种控制方式具有可靠性低、线路维护困难等缺点,将直接影响企业的生产效率。由此,很多生产型企业中采用PLC控制方式对其进行控制。 图1所示为三相交流感应电动机连续控制电路的原理图。该控制电路采用三菱FX2N系列PLC,电路中PLC控制I/O分配表见表1。  图1 三相交流感应电动机连续控制电路的原理图  表1 三相交流感应电动机连续控制电路中PLC控制I/O分配表 由图1可知,通过PLC的I/O接口与外部电气部件进行连接,提高了系统的可靠性,并能够有效地降低故障率,维护方便。当使用编程软件向PLC中写入的控制程序,便可以实现外接电器部件及负载电动机等设备的自动控制了。想要改动控制方式时,只需要修改PLC中的控制程序即可,大大提高调试和改装效率。 图2所示为三相交流感应电动机三菱FX2N系列PLC连续控制梯形图及语句表。  图2 三相交流感应电动机三菱FX2N系列PLC连续控制梯形图及语句表 根据梯形图识读该PLC的控制过程,首先可对照PLC控制电路和I/O分配表,在梯形图中进行适当文字注解,然后再根据操作动作具体分析起动和停止的控制原理。 1.三相交流感应电动机连续控制线路的起动过程 图3所示为PLC连续控制下三相交流感应电动机的起动过程。  图3 PLC连续控制下三相交流感应电动机的起动过程 1 当按下起动按钮SB1时,其将PLC内的X1置“1”,即常开触点X1闭合。 1→2 输出继电器Y0线圈得电,控制PLC外接交流接触器KM线圈得电。 →2-1 自锁常开触点Y0闭合,实现自锁功能; →2-2 控制运行指示灯Y1的常开触点Y0闭合,Y1得电,运行指示灯RL点亮。 →2-3 控制停止指示灯Y2的常闭触点Y0断开,Y2失电,停机指示灯GL熄灭。 注意 常开触点Y0闭合自锁,主要是用来维持输出继电器Y0线圈一直处得电状态,即使起动按钮断开,电动机仍然会保持运行,因此起动按钮常采用点动式开关,按一下即可起动,手松开后电动机仍然保持运行,有效降低起动部件电气损耗和安全性、可靠性。 2.三相交流感应电动机连续控制线路的停止过程 当使用三菱FX2N系列PLC连续控制电路控制电动机停止时,可按以下操作进行: 按下停机按钮SB2时,其将PLC内的X2置“0”,即常闭触点X2断开,使得输出继电器Y0失电,该继电器失电则会引起以下动作: 输出继电器Y0失电后,相应的触点动作,即常开、常闭触点Y0复位,Y1失电,Y2得电,运行指示灯RL熄灭,停机指示灯GL点亮。 PLC外接交流接触器线圈KM失电。KM失电,主电路中的常开触点KM-1断开,电动机停止运转。 三相交流电动机Y—△减压起动控制电路中的PLC梯形图和语句表 三相交流电动机Y—△减压起动控制是指对较大容量的三相电动机起动时首先使其绕组Y形连接进行起动,再通过控制线路将其绕组连接为△进行运转的控制方式,在学习控制之前,我们首先了解一下什么是电动机三相绕组的Y(星形)和△(三角形)接法,如图4所示。  图4 电动机三相绕组的Y(星形)和△(三角形)接法 图5所示为三相交流电动机Y—△减压起动控制的PLC梯形图和语句表,表2所列为其I/O地址分配表。  图5 三相交流电动机Y—△减压起动控制的PLC梯形图和语句表  表2 三相交流电动机Y—△减压起动控制中PLC控制I/O地址分配表 结合I/O地址分配表,首先了解该梯形图或语句表中各触点及符号表示的含义,并将梯形图与语句表相结合分析。 1.三相交流电动机Y—△减压起动的控制过程 图6所示为按下起动按钮SB1后,三相交流电动机绕组Y连接实现减压起动的控制过程。  图6 三相交流电动机绕组Y连接减压起动的控制过程 1 按下起动按钮SB1,将PLC程序中的输入继电器常开触点I0.1置“1”,即常开触点I0.1闭合。 1→2 输出继电器Q0.0线圈得电。 →2-1 自锁常开触点Q0.0闭合实现自锁功能; →2-2 控制定时器T37的常开触点Q0.0闭合,定时器T37线圈得电,开始计时; →2-3 控制PLC外接电源供电主接触器KM1线圈得电,带动KM1主触点闭合,接通主电路供电电源。 1→3 输出继电器Q0.1线圈同时得电。 →3-1 自锁常开触点Q0.1闭合实现自锁功能; →3-2 控制PLC外接Y接线方式接触器KMY线圈得电,电动机三相绕组Y连接,并启动运转。 接下来,将三相交流电动机绕组自动切换为△连接运行,如图7所示。  图7 三相交流电动机绕组自动切换为△连接运行 1 当定时器T37的线圈得电开始5s的计时时间达到后,相关触点动作。 →1-1 控制输出继电器Q0.1的延时断开的常闭触点T37断开,输出继电器Q0.1线圈失电; →1-2 控制输出继电器Q0.2的延时闭合的常开触点T37闭合。 1-1→2 输出继电器Q0.1线圈失电。 →2-1 自锁常开触点Q0.1复位断开,解除自锁; →2-2 控制PLC外接Y接线接触器KMY线圈失电,电动机三相绕组取消Y连接方式。 1-2→3 输出继电器Q0.2线圈得电。 →3-1 自锁常开触点Q0.2闭合,实现自锁功能; →3-2 控制定时器T37的延时断开的常闭触点Q0.2断开; →3-3 控制PLC外接△接线接触器KM△线圈得电,电动机三相绕组接成△。 3-2→4 定时器T37线圈失电。 →4-1 控制输出继电器Q0.2的延时闭合的常开触点T37复位断开,但由于Q0.2自锁,仍保持得电状态; →4-2 控制输出继电器Q0.1的延时断开的常闭触点T37复位闭合,为Q0.1下一次得电做好准备。 2.三相交流电动机停止的控制过程 若要停止三相交流电动机时,可通过停止按钮SB2进行控制,如图8所示。  图8 停止三相交流电动机 1 按下停止按钮SB2,将PLC程序中的输入继电器常闭触点I0.2置“0”,即常闭触点I0.2断开。 1→2 输出继电器Q0.0线圈失电。 →2-1 自锁常开触点Q0.0复位断开,解除自锁; →2-2 控制定时器T37的常开触点Q0.0复位断开; →2-3 控制PLC外接电源供电主接触器KM1线圈失电,切断主电路电源,电动机停转。 1→3 输出继电器Q0.2线圈失电。 →3-1 自锁常开触点Q0.2复位断开,解除自锁; →3-2 控制定时器T37的常闭触点Q0.2复位闭合,为定时器T37下一次得电做好准备; →3-3 控制PLC外接△接线接触器KM3线圈失电,动机停转。 综上分析可知,三相交流电动机Y—△减压起动控制的PLC梯形图和语句表的功能是实现电动机在开始起动时为Y连接方式,延时一段时间后,自动切换为△连接方式运行。 三相交流电动机自动循环控制电路中的PLC梯形图和语句表 三相交流电动机自动循环控制是指电动机在限位开关的作用下自动实现正反转循环控制的方式。 图9所示为三相交流电动机自动循环控制中的PLC梯形图和语句表,表3所列为其I/O地址分配表。  图9 三相交流电动机自动循环控制中的PLC梯形图和语句表  表3 三相交流电动机自动循环控制中PLC控制I/O地址分配表 结合I/O地址分配表,首先了解该梯形图或语句表中各触点及符号表示的含义,并将梯形图与语句表相结合分析。 1.按下正向起动按钮SB1电动机正转至自动反转的控制过程 图10所示为按下起动按钮SB1时,电动机M1起动至自动反转的控制过程。  图10 电动机M1起动至自动反转的控制过程 1 按下起动按钮SB1,将PLC程序中的输入继电器常开触点I0.1置“1”,即常开触点I0.1闭合。 1→2 输出继电器Q0.0线圈得电。 →2-1 自锁常开触点Q0.0闭合,实现自锁功能; →2-2 控制输出继电器Q0.1的常闭触点Q0.0断开,防止Q0.1得电,实现互锁; →2-3 控制PLC外接交流接触器KM1线圈得电吸合,带动主电路中的主触点闭合,接通电动机M1正向电源,电动机M1正向启动运转。 3 当电动机运行到正向限位开关SQ1位置时,SQ1受压触发,PLC程序中相应的输入继电器触点I0.4动作。 →3-1 控制输出继电器Q0.0的常闭触点I0.4断开; →3-2 控制输出继电器Q0.1的常开触点I0.4闭合; 3-1→4 输出继电器Q0.0线圈失电。 →4-1 自锁常开触点Q0.0复位断开,解除自锁; →4-2 控制输出继电器Q0.1的常闭触点Q0.0复位闭合,为Q0.1得电做好准备; →4-3 控制PLC外接交流接触器KM1线圈失电释放,带动主电路中的主触点复位断开,切断电动机M1正向电源,电动机M1正向运行停止。 3-2和4-2→5输出继电器Q0.1线圈得电。 →5-1 自锁常开触点Q0.1闭合,实现自锁功能; →5-2 控制输出继电器Q0.0的常闭触点Q0.1断开,防止Q0.0得电,实现互锁; →5-3 控制PLC外接交流接触器KM2线圈得电吸合,带动主电路中的主触点闭合,接通电动机M1反向电源,电动机M1自动反向起动运转。 2.电动机由反转自动恢复正转的循环控制过程 图11所示为电动机由反转自动恢复正转的循环控制过程。  图11 电动机由反转自动恢复正转的循环控制过程 1 当电动机运行到正向限位开关SQ2位置时,SQ2受压触发,PLC程序中相应的输入继电器触点I0.5动作。 →1-1 控制输出继电器Q0.1的常闭触点I0.5断开; →1-2 控制输出继电器Q0.0的常开触点I0.5闭合; 1-1→2 输出继电器Q0.1线圈失电。 →2-1 自锁常开触点Q0.1复位断开,解除自锁; →2-2 控制输出继电器Q0.0的常闭触点Q0.1复位闭合,为Q0.0得电做好准备; →2-3 控制PLC外接交流接触器KM2线圈失电释放,带动主电路中的主触点复位断开,切断电动机M1反向电源,电动机M1反向运行停止。 1-2和2-2→3 输出继电器Q0.0线圈得电。 →3-1 自锁常开触点Q0.0闭合,实现自锁功能; →3-2 控制输出继电器Q0.1的常闭触点Q0.0断开,防止Q0.1得电,实现互锁; →3-3 控制PLC外接交流接触器KM1线圈得电吸合,带动主电路中的主触点闭合,接通电动机M1正向电源,电动机M1恢复正向起动运转,完成一次循环控制。 按下反向起动按钮SB2,电动机反转起动运行,其运行中自动进行正转,然后又恢复反转的控制过程与正向运行控制的工作过程相似,可参照上述分析过程了解,这里不再重复。另外,不论电动机处于何种运行状态,按下停止按钮SB3后均可切断电动机当前供电电源,使电动机停转。若电动机出现过载,过热保护继电器动作,也可控制电动机停转,起到过热保护作用。 综上分析可知,电动机自动循环控制的PLC梯形图和语句表的功能是实现对电动机从正向到反向运转的自动切换、连续循环、停机和过热保护控制。 两台电动机交替运行控制电路中的PLC梯形图和语句表 两台电动机交替运行是指电动机M1运转一定时间自动停止后,电动机M2开始工作,当电动机M2运转一定时间自动停止后,电动机M1再次起动运转,如此反复循环,实现两台电动机的自动交替运行。 图12所示为两台电动机交替运行控制中的PLC梯形图和语句表,表4所列为其I/O地址分配表。  图12 两台电动机交替运行控制中的PLC梯形图和语句表  表4 两台电动机交替运行控制中PLC控制IO地址分配表 结合I/O地址分配表,首先了解该梯形图和语句表中各触点及符号标识的含义,并将梯形图和语句表相结合进行分析。 1.电动机M1的起动控制过程 起动电动机M1时,可通过起动按钮SB1进行控制,如图13所示。  图13 起动电动机M1 1 按下起动按钮SB1,将PLC程序中的输入继电器常开触点I0.0置“1”,即常开触点I0.0闭合。 1→2 辅助继电器M0.0线圈得电。 →2-1 自锁常开触点M0.0闭合实现自锁功能; →2-2 控制定时器T37、T38的常开触点M0.0闭合; →2-3 控制输出继电器Q0.0的常开触点M0.0闭合; →2-4 控制输出继电器Q0.1的常开触点M0.0闭合; 2-3→3 输出继电器Q0.0线圈得电,控制PLC外接电动机M1的接触器KM1线圈得电,带动主电路中的主触点闭合,接通电动机M1电源,电动机M1起动运转。 2.电动机M1的停止和电动机M2的起动控制过程 当两台电动机进行交替运行时,即电动机M1的停止和电动机M2则可以通过以下的控制来完成,如图14所示。  图14 两台电动机进行交替运行 2-2→4 定时器T37线圈得电,开始计时。 →4-1 计时时间到(延时5min),其控制输出继电器Q0.0的延时断开的常闭触点T37断开。 →4-2 计时时间到(延时5min),其控制输出继电器Q0.1的延时闭合的常开触点T37闭合。 4-1→5 输出继电器Q0.0线圈失电,控制PLC外接电动机M1的接触器KM1线圈失电,带动主电路中的主触点复位断开,切断电动机M1电源,电动机M1停止运转。 4-2→6 输出继电器Q0.1线圈失电,控制PLC外接电动机M2的接触器KM2线圈得电,带动主电路中的主触点闭合,接通电动机M2电源,电动机M2起动运转。 3.电动机M2的停止和电动机M1的再起动控制过程 当需要电动机M2停止和电动机M1起动时,可以通过定时器的控制来实现,如图15所示。  图15 电动机M2停止和电动机M1起动 2-2→7 定时器T38线圈得电,开始计时。 →7-1 计时时间到(延时10min),其控制定时器T37的延时断开的常闭触点T38断开。 →7-2 计时时间到(延时10min),其控制定时器T37的延时断开的常闭触点T38断开。 7-3→8 定时器T37线圈失电。 →8-1 控制输出继电器Q0.0的延时断开的常闭触点T37复位闭合。 →8-2 控制输出继电器Q0.1的延时闭合的常开触点T37复位断开。 8-2→9 输出继电器Q0.1线圈失电。 →9-1 控制PLC外接电动机M2的接触器KM2线圈失电,带动主电路中的主触点复位断开,切断电动机M2电源,电动机M2停止运转。 8-1→10 输出继电器Q0.0线圈得电。 →10-1 控制PLC外接电动机M1的接触器KM1线圈再次得电,带动主电路中的主触点闭合,接通电动机M1电源,电动机M1再次起动运转。 7-2→11 定时器T38线圈失电,将自身复位,进入下一次循环。 当需要两台电动机停止运转时,按下停止按钮SB2,将PLC程序中的输入继电器常闭触点I0.1置“0”,即常闭触点I0.1断开,辅助继电器M0.0线圈失电,触点复位,定时器T37、T38,输出继电器Q0.0、Q0.1线圈均失电,控制PLC外接电动机接触器线圈失电,带动主电路中的主触点复位断开,切断电动机电源,电动机停止循环运转。 (责任编辑:admin) |

PLC信号干扰的处理-电动机控制系统plc梯形图转换语句表图解

时间:2017-03-03 15:30来源:未知 作者:admin 点击:

次

PLC信号干扰的处理方法-电动机控制系统plc梯形图转换语句表图解

顶一下

(0)

0%

踩一下

(0)

0%

------分隔线----------------------------

- 发表评论

-

- 最新评论 进入详细评论页>>